摘要:通過(guo)研究粘度對浮子(zi)流量傳感器

測量(liàng)的影響,運用實驗(yàn)手段,測出粘度爲(wèi)10~50mm³/s的.4050航空潤滑油對(duì)浮子流量傳感器(qì)的影響誤差約爲(wei)10%左右。結⁉️合浮💞子流(liú)量傳㊙️感器的邊界(jiè)層理論與内部流(liú)體流動情況,運用(yong)CFD軟件仿真,将粘度(du)對DN40mm浮子流量傳感(gǎn)器✊影響誤差控制(zhì)在5%以内。從流場的(de)角度分析浮子流(liú)量傳感器粘度影(ying)響規律⭐及其機理(lǐ),并⭐且模式化仿真(zhēn)模型,爲以後流量(liàng)傳感器的❤️仿真提(tí)供了借鑒作用。

浮(fú)子流量傳感器是(shì)以浮子在垂直錐(zhuī)形管中随着流量(liàng)變化而升降,改變(bian)它們之間的流通(tōng)面積來進行測量(liang)的體積流量儀表(biao),又稱轉子流量傳(chuan)感器或👉變面積流(liú)量傳感器”。浮🌈子流(liú)量傳感器測量精(jīng).度受流動介質密(mi)度和粘👉度影響較(jiào)大。國内外一些學(xué)者🈚做了大量試驗(yan)研究2.3,試圖🌈減小這(zhe)兩個方面對測量(liang)🈲精度的影響。葉佳(jia)敏通過大量📐粘度(du)實驗得到流量與(yǔ)不同浮子高度之(zhī)間的關系曲線和(he)非牛頓流體的粘(zhan)度影響規律。

4個粘(zhān)度共24個流量點的(de)實流實驗,然後通(tōng)過數值仿真求解(jie)了兩個粘度共12個(ge)流量點的流量情(qíng)況,并根據仿真模(mó)型結構化出另💋外(wài)兩個粘度12個流量(liang)點的⛹🏻♀️仿真模型,與(yǔ)實驗對比✍️,仿真誤(wù)差在5%以内。由此總(zǒng)結出DN40mm錐管浮子流(liú)量傳感器多粘度(dù)仿真模型,該模型(xing)便于以後深❄️入研(yán)究浮子流量傳感(gan)器粘度影響機👌理(li)和優化減💘粘浮子(zǐ)的結構。

1實驗研究(jiū)

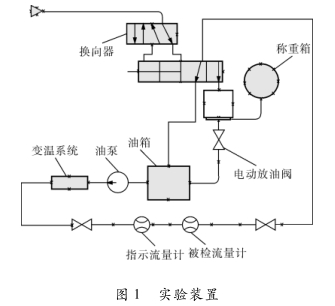

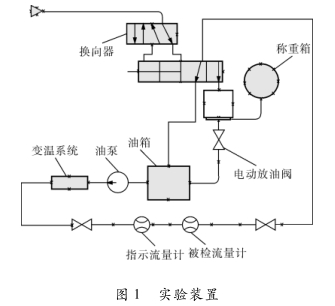

本實驗介質爲4050航(hang)空潤滑油,實驗粘(zhān)度範圍爲10~50mm2/s。采用稱(cheng)重法标定流量傳(chuán)感.器,控制系統采(cai)用變頻穩壓方式(shi),裝置♊精度爲5%0。系統(tǒng)根⭐據設定的工作(zuò)壓力和流量值,由(you)變頻器控制油泵(beng)的輸出功率。該裝(zhuang)置采用改變介質(zhì)溫度的方式改變(bian)介⭐質粘度值,其中(zhōng)有一套完整的加(jia)熱和冷卻系統,實(shi)驗管道❌内設置有(yǒu)溫度傳感器,随時(shí)采集實驗介質溫(wen)度,通過溫度與介(jiè)質粘度的對應關(guān)系,給出實驗介質(zhì)的粘度值。實驗裝(zhuāng)置如圖1所示。

用稱(chēng)重法在可變粘度(dù)流量标準裝置上(shang)檢定該流🤞量👅傳感(gǎn)器🧡,檢定過程爲:調(diào)節變頻器,使标定(ding)軟.件測量到🔅的電(diàn)壓值分别對應流(liú)量傳感器9.0mi、0.2qxomas、0.4qxomas、0.6qxomas、0.8qqxomas和qxomas6個刻(kè)度值上,記錄标準(zhun)表流量和❤️介質溫(wēn)度。利用♈刻度換算(suan)公式将表盤上水(shuǐ)刻度值換算到實(shi)際流體的流量值(zhi)。

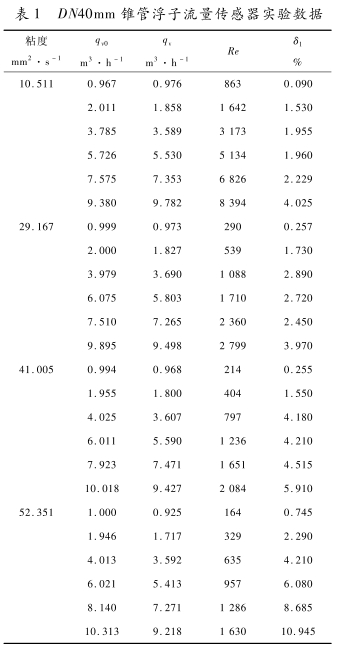

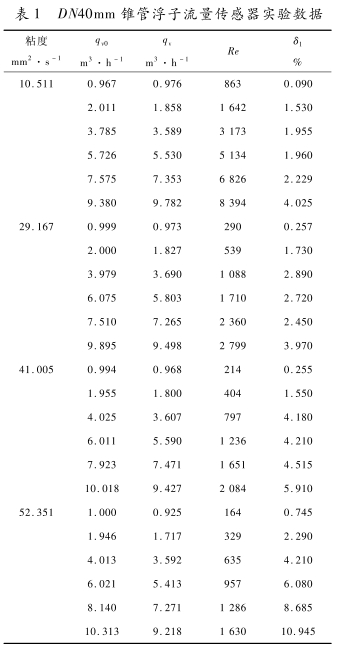

對量程範圍1~10m³/h、精度(dù)等級1.5級的DN40mm浮子流(liu)量傳感器進行實(shi)驗研究🌈。qxo是刻度流(liú)量,qvomax爲流量傳感器(qi)量程上限,qv是🥵實際(jì)🔞流量,δ1是滿度誤差(cha),δ1=|(qy0-qy)1/qxomax100%,實驗數據見表1。

從(cóng)表1可以看出:

a. 同一(yi)粘度流體,滿度誤(wù)差随着流量的增(zēng)大而增大。根據邊(bian)界🏃🏻♂️層理論,同一種(zhǒng)粘度的流體,當.流(liú)量增大✍️時,浮子壁(bi)💛面上🙇♀️邊界層的厚(hou)度會變薄,而邊界(jie)層内流速的速度(dù)梯🔞度會變大,從而(er)導緻浮子.所受的(de)粘性切應力變大(dà),所以流量越大,滿(man)度誤差♌.越大。

b.不同(tóng)粘度的同一種流(liú)體,在同一流量下(xia),滿度誤差随着粘(zhan)⁉️度的增大而增大(dà)。根據邊界層理.論(lun),不同粘度的流體(ti)流過浮子🌈流量傳(chuan)感器時,粘度越大(da),邊界層厚度越大(da),流體的有⚽效流通(tōng)面積就越小,另外(wài),粘度的增大導緻(zhì)浮子受到的粘💋性(xìng)切應力變大。因此(ci)㊙️,必須減小浮子流(liu)量傳感器的入口(kǒu)流.量才能使浮🆚子(zǐ)處在某一高度時(shí),維持受力平衡。

2仿(páng)真研究

2.1軟件簡介(jiè)

計算流體力學(ComputationalFluidDynam-ics,CFD)是(shì)利用計算機求解(jie)描述流體流動規(gui)律的控制方程組(zǔ)技術,涉及到流體(ti)力學、計算方法及(jí)計算🌈機圖形處理(li)等技術。

2.2湍流模型(xing)的選擇

SSTk-ɷ模型是MenterFR提(ti)出的标準k-ɷ模型的(de)一個變形8。該模型(xing)合并了💘來源于ɷ方(fāng)程中的交叉擴散(san),并且湍流粘度的(de)計算考慮到了湍(tuan)流剪應力的傳播(bo)。該模型可以較好(hǎo)地計算邊壁和環(huán)隙附近流體的束(shù)縛流動情況,還可(kě)以正确計算.湍流(liu)核心區域流體的(de)流動情況。該💰模型(xing)在近壁自由流中(zhong)較标準的k-ɷ模型有(you)着更高的精度,在(zài)湍流核心區域的(de)計算較标準k-ɷ模型(xíng)有更廣泛的應用(yong)。

選擇的仿真介質(zhi)爲運動粘度範圍(wéi)10~50mm2/s的航空潤滑油,粘(zhān)性影💋響🌏明顯。粘性(xing)流體流經浮子流(liu)量傳感器時,由于(yu)粘性的影響,浮子(zǐ)流量傳感器内雷(léi)諾數迅速減小,并(bing)且考慮到浮子.與(yǔ)導向杆的壁面約(yuē)束作用,通過比較(jiào),選擇SSTk-ɷ模型🌈作爲浮(fú)子♊流量傳感器的(de)湍流♊模型。

在GAMBIT中做(zuo)出浮子流量傳感(gan)器的二維模型,并(bing)劃分網格,然後🐆把(bǎ)模型導入到FLUENT軟件(jian).中,進行湍流模型(xing)的設置、人口條件(jiàn)設㊙️置、計算模型選(xuan)擇、介質屬性設置(zhi)及浮子表👌面粗糙(cao)💁度設置💜等操作。

2.3仿(páng)真結果

對10mm²/s和50mm²/s粘度(dù)的12個流量點建立(lì)模型并進行數值(zhí)求解,誤差在5%以内(nèi)。針對30mm²/s和40mm²/s粘度的12個(gè)點,在FLU-ENT建模時,隻移(yi)動浮子🈲的位移即(jí)可,其🚩他的網格都(dou)是模塊化的,FLUENT中的(de)設置隻有粘度項(xiang)和人口速度㊙️不同(tóng),其他完全相同。仿(páng)真結果表明:誤.差(chà)也在5%以内。

2.3.1仿真誤(wù)差分析

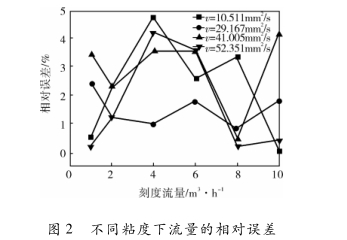

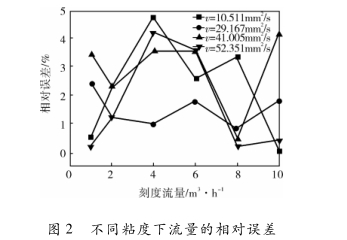

令仿真流(liu)量爲q,則相對誤差(cha)δy=1(qf-qv0)I/qy0×100%,不同粘度下流量(liang)的相對誤差如圖(tu)2所示。

由圖2可知,不(bú)同粘度下所得的(de)仿真流量和實際(ji)流量🚩的誤差均未(wèi)超過5%,說明數值仿(pang)真建模、劃分網格(gé)、選擇湍流模型👨❤️👨以(yi)及求解🔞控制參數(shù)等方面都是合理(lǐ)的。CFD數值仿真流場(chǎng)與實驗流場吻合(hé),CFD數值仿真模型能(neng)夠很好地反映實(shí)驗結.果🐪。

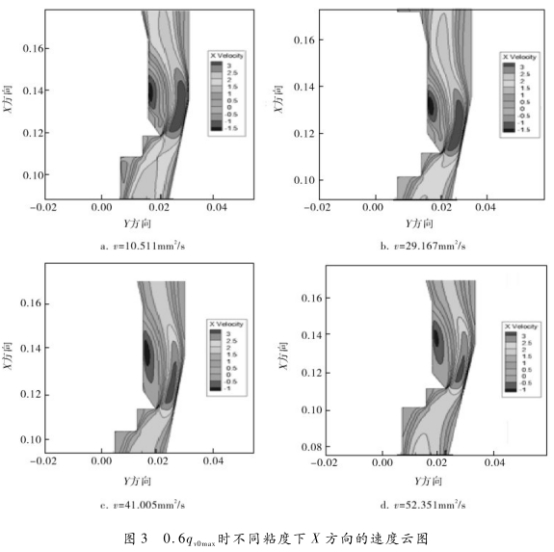

2.3.2速度雲圖(tú)及其分析

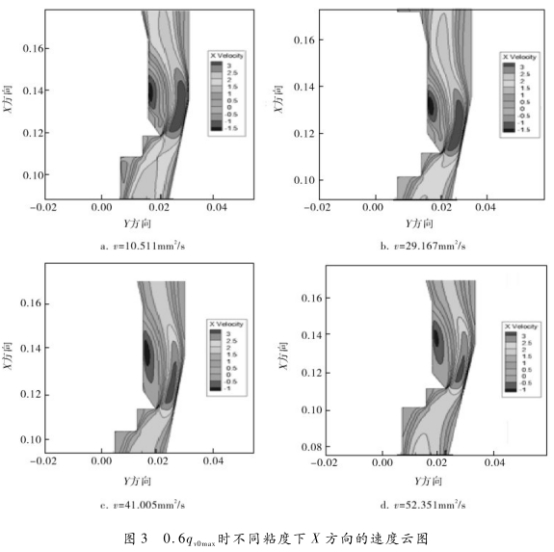

爲了直(zhi)觀地反映同一流(liu)量點不同粘度下(xià)流量傳感器中速(su)度的變化,選取0.6qyDmax時(shí)不同粘度.下X方向(xiang)速度進行分析🔴,速(su)度雲圖如圖3所示(shì)。

由圖3可以分析出(chu):

a.在同一刻度流量(liàng)點,X方向的速度和(hé)速度梯度随着流(liu)動介質粘度的增(zeng)大而減小。原因是(shì)流體的粘度增大(da)了,内✏️部摩擦力增(zēng)大,流體克服摩擦(cā)力做功增加,從而(ér)壓力損💋失增大🌈,速(sù)度和速度梯度都(dōu)減小了。

b.在同一刻(ke)度流量點,随着流(liu)體粘度增大,流體(ti)通過環隙後的漩(xuan)渦尾流區影響變(biàn)小。原因是流體粘(zhān)度減小💘,速度明顯(xian)減小,雷諾數減小(xiǎo),漩渦.的傳播速度(du)減小,而同時粘㊙️性(xìng)切應力變大,渦量(liàng)的衰減速度增大(da)。

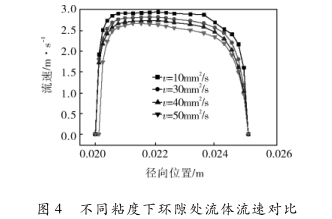

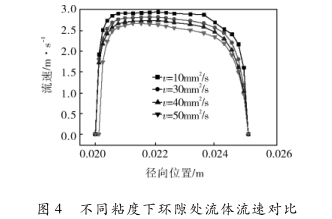

2.3.3環隙速度分析

刻(ke)度流量爲0.6qv0max的仿真(zhen)模型,其軸向103.5mm處爲(wèi)錐管截面積最大(dà)🎯處🚩也就🌏是環隙處(chu),提取了環隙處的(de)速度數值,繪制🌈曲(qu)線如圖🌂4所示。

從圖(tú)4可以看出,環隙處(chù)流體的速度随着(zhe)粘度的增大而減(jiǎn)小。原因是同一刻(ke)度流量下,環隙的(de)面積是相同的,而(ér)流體介質的粘度(dù)增大,則其内.部摩(mo)擦力消耗增大,使(shǐ)流☔過環隙處的速(su)度降低。

3數值仿真(zhēn)與實驗數據對比(bi)

仿真的滿度誤差(cha)小于5%,而實驗數據(ju)的滿度誤差是11%,二(er)者不同的主要原(yuán)因爲:

a.實驗數據本(běn)身存在着誤差。該(gāi)實驗是通過改變(bian)溫度來☂️改變👨❤️👨介質(zhi)粘度的,但是實驗(yàn)過程中溫度并非(fēi)恒定,有一定的波(bo)動,所以溫度值有(yǒu)一定的誤差,從而(er)根據溫度取得的(de)密度和粘度值也(yě)有誤差。

b.仿真的粘(zhān)度值與實驗的粘(zhan)度值有誤差。實驗(yàn)是每㊙️個🏃🏻♂️流量🙇🏻點正(zheng)反行程都測了兩(liang)次,而仿真的粘度(du)值是取各次實驗(yàn)的平均值,設定參(can)數,每個流量點的(de)粘度隻💋有一個數(shù)值。這種方法必然(rán)導緻流體的仿真(zhēn)粘度和實驗粘度(dù)存在誤差。

C.仿真本(ben)身存在誤差。流場(chǎng)是連續的,但是CFD數(shù)值仿真⛹🏻♀️是‼️采用🌐離(lí)散🔴化的手段對流(liú)場進行叠代計算(suàn)。如果網格較少,則(ze)計算結果不夠正(zhèng)确,會産生誤差;如(rú)果網格過多,會使(shǐ)截斷誤差增大🔴,同(tong)樣也會引起較大(da)誤差。

4結束語

通過(guò)實驗和數值仿真(zhen),總結出粘度對浮(fú)子流量傳感器的(de)影響。通過對比發(fā)現,數值仿真可以(yǐ)更透徹地看☔到管(guǎn)體内部流體的流(liu)動情況,但是數值(zhi)仿真需要經驗和(hé)對流場狀✍️态的基(ji)本把握,需要一定(dìng)的理論基礎,而實(shi)驗可以獲得大量(liang)新的的資料,可以(yi)📱将數值仿真作爲(wèi)實驗的👉有效補充(chōng)。

本文來源于網絡(luò),如有侵權聯系即(ji)删除!