|

|

|

|

聯系方(fāng)式

|

| 電話(市場部): |

| (拓(tuò)展部): |

| 傳真: |

|

節假日(rì)商務聯系電話:

何(he)經理: 劉經理: |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

|

地址:江蘇省(shěng)金湖縣工業園區(qū)環城西

路269号 |

|

|

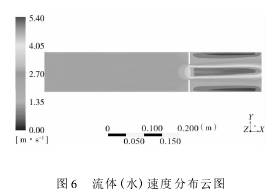

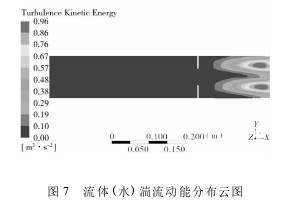

您現(xian)在的位置 > 首頁 > 行(háng)業新聞 > 差壓式孔(kong)闆流量計縮徑管(guǎn)流場數值 |

|

|

|