[摘(zhai)要]采用計算(suan)流體力學(CFD)的(de)方法對一口(kou)徑爲80mm的氣體(tǐ)渦輪流量計(jì)

進行工況條(tiáo)件的數值模(mó)拟研究.通過(guo)計算,分析了(le)流量計⚽在🏃🏻♂️不(bu)同流量下,各(gè)部件包括前(qian)整流器.前導(dao)流器、機芯💛殼(ke)體、葉輪支座(zuo)、葉輪和後.導(dǎo)流器對壓力(lì)損失的影響(xiang),給出了各部(bu)件的流量與(yǔ)壓力損失的(de)關系曲線及(ji)其壓力損失(shi)比例.數值模(mo)拟結果與實(shí)🈲驗結果相符(fú),進而從流道(dào)👈内的壓力分(fèn)布和流場分(fen)析壓力損失(shī)原因并提出(chu)減少壓力損(sun)失的改進思(sī)路.

在天然氣(qi)的采集、處理(lǐ)、儲存、運輸和(he)分配過程中(zhong),需要🐇數以百(bai)萬計的流量(liang)計,它既是天(tiān)然氣供需雙(shuang)方貿易結算(suan)的依據,也是(shi)生産部門用(yong)氣效率的主(zhǔ)要🏃🏻♂️技術指标(biao),因此對流量(liàng)計測量正确(què)率🏃和可靠性(xìng)有⚽要求.

氣體(ti)渦輪流量計(ji)屬于速度式(shi)流量計,是應(yīng)用于燃氣貿(mao)易💜計量的三(sān)大流量儀表(biao)之一,由于具(jù)有重複⭕性好(hǎo)、量程範圍寬(kuān)、适應性強、精(jīng)度高、對流量(liàng)變化反應靈(líng)敏、輸出脈沖(chòng)信号、複現性(xing)好和體積小(xiǎo)等特點,氣體(ti)渦輪流量計(jì)近年來已在(zài)石油、化工和(hé)天然氣✔️等領(lǐng)域獲得廣泛(fàn)的應用🔞”。

随着(zhe)渦輪流量計(jì)在管道計量(liàng)領域的廣泛(fàn)使用,天㊙️然氣(qì)管道輸🈲送過(guo)程中的能耗(hào)成爲不容忽(hū)視的問題,而(er)天然氣管💞道(dao)輸送過🈲程中(zhong)的壓力損失(shi)是産生能源(yuan)消♋耗的主要(yao)原因之一.爲(wei)✨保證天🚶♀️然氣(qì)能順利輸送(song)至用戶端,就(jiù)需要提高各(gè)壓氣站的輸(shū)送壓力并盡(jin)量減少🌈管道(dào)輸送過程中(zhong)的壓力損失(shī),而各級💁管道(dao)上的計量流(liu)量計所造成(cheng)的壓力損失(shī)占有很大比(bi)重,因🌈此,氣體(ti)渦輪流🔞量計(jì)的壓💃🏻力損失(shī)研究對🔞節能(néng)減排和推動(dòng)我國燃氣計(ji)量儀表産業(yè)的發展🔞具有(yǒu)較好的推動(dòng)作用,

目前,渦(wō)輪流量計的(de)優化主要通(tong)過改良其導(dao)流件、葉輪🧡,軸(zhou)承、非磁電信(xìn)号檢出器等(děng)部件的結構(gòu)尺寸和加工(gong)工藝,來改善(shan)流量計測量(liang)氣體、高粘度(dù)流體和小流(liú)量時的特性(xing).孫✍️立軍[切🌂對(dui)降低渦輪流(liú)量傳感器粘(zhan)度🤟變化敏感(gǎn)度進行了研(yán)究.SUN等0采用了(le)Standardke湍流♍模型數(shù)值模拟口徑(jing)爲15mm的渦輪流(liú)量計的内部(bu)流動,結果表(biao)明壓力損失(shi)受到前端和(hé)後端形狀、導(dǎo)流體半徑、導(dǎo)流體的導流(liu)片和渦輪葉(ye)片🆚厚度的影(ying)響.劉正先和(hé)徐蓮環回雖(sui)✌️然對氣體渦(wo)輪流量計的(de)流動進行實(shí)驗💃測量和數(shù)值🧡計算,發💘現(xiàn)前導流器的(de)結構變化對(duì)後面各部件(jiàn)内的氣體流(liu)動速度梯度(dù)和壓力恢複(fu)也有明顯影(yǐng)響,使總🤞壓力(li)損失進一步(bù)放大或減☂️小(xiao),但對流量計(ji)的其它部件(jian)未進行分析(xi).本文将對一(yī)種型号氣體(tǐ)渦輪流量計(jì)各部件的壓(ya)力損失與流(liú)量的關系進(jin)行分析研究(jiū),以提出其優(you)化♌思路.

1渦輪(lún)流量計的基(ji)本結構及工(gōng)作原理

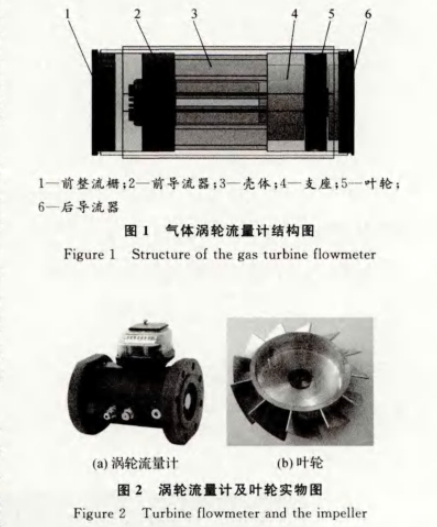

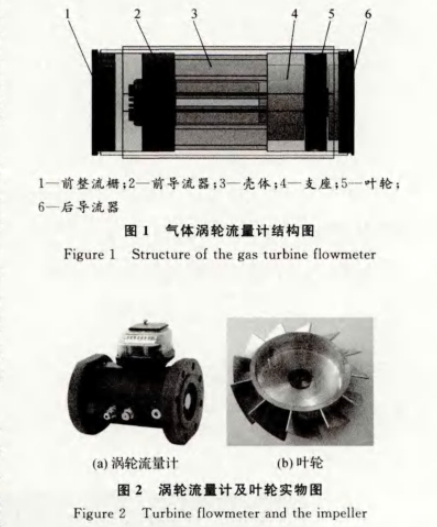

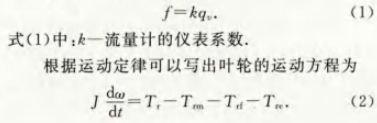

本文(wén)采用80mm口徑氣(qi)體渦輪流量(liang)計作爲研究(jiu)對象,對其進(jin)行🈚内部㊙️流道(dao)的壓力損失(shi)數值模拟.氣(qi)體渦輪流量(liàng)計結🔱構示💔意(yì)圖如圖1.氣體(tǐ)渦輪流量計(jì)實物如圖2,其(qí)中圖2(a)爲渦輪(lún)流量計實物(wù)圖,圖2(b)爲渦輪(lún)流量計機芯(xin)葉輪㊙️實物圖(tu).

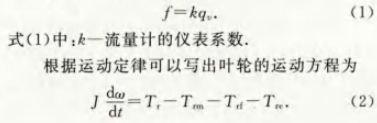

氣體渦輪流(liu)量計的原理(lǐ)是,氣體流過(guò)流量計推動(dòng)渦輪葉片旋(xuan)🐉轉,利用置于(yu)流體中的葉(yè)輪的旋轉角(jiao)速度與流體(tǐ)流速成比例(li)的關系,通過(guo)測量葉輪轉(zhuan)🔴速來得💜到流(liu)體流速,進而(ér)得到♻️管道内(nei)的流量值[10].渦(wo)輪流量計輸(shū)出的脈沖頻(pín)率S與👌所測體(ti)積;流量qv成正(zhèng)比,即

式(2)中:J一(yī)葉輪的轉動(dong)慣量;t一時間(jiān);ω一葉輪的轉(zhuǎn)速;Tt一推動力(li)矩;Trm一機械摩(mo)擦阻力矩;Ttf一(yī)流動阻力矩(ju);Tre一電磁阻☔力(lì)矩👨❤️👨.

2計算模型(xing)

2.1數學模型

設(she)定渦輪流量(liang)計數值模拟(ni)的工作介質(zhi)爲空氣.流動(dong)處于🥰湍流流(liú)動,數值模拟(nǐ)湍流模型采(cai)用RealizableK-e模型,該模(mó)型适用于模(mó)拟計算旋轉(zhuan)流動.強逆壓(ya)梯度的邊界(jiè)層流動、流動(dòng)分離和二次(ci)流等,其模🈲型(xíng)方程表示爲(wèi)11]1:

2.2流體區域網(wang)格劃分

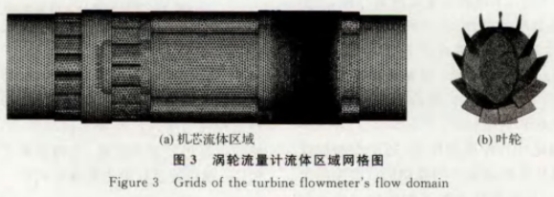

使用(yong)Solidworks三維設計軟(ruǎn)件依照實物(wù)尺寸對渦輪(lún)流量計各👌部(bù)✏️件🈲進行💔建模(mo)及組裝,簡化(hua)主軸、取壓孔(kǒng)和加油孔等(děng)對流體區城(cheng)影響較🌍小的(de)部分,

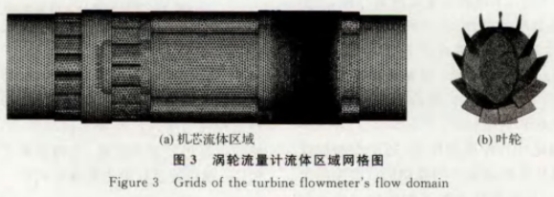

先對機(jī)芯部分做布(bu)爾運算得到(dào)純流體區域(yù),然後對葉輪(lun)外加包絡體(tǐ)形成旋轉區(qū)域,在機芯進(jìn)出口前後均(jun)加上15倍機芯(xin)口徑的直管(guǎn)段,以保證進(jìn)出口流動爲(wèi)充分發展湍(tuan)流☔.

全部流體(ti)區域包括前(qián)後直管段、葉(yè)輪包絡體以(yǐ)及機芯部分(fen)✏️的流體區域(yu).用Gambit軟件對三(san)維模型進行(hang)網格劃分,對(duì)流體區域中(zhong)的🔱小面和尖(jiān)角等難以生(sheng)成網格的🤟部(bù)分進☂️行優化(huà)和簡化處理(lǐ),流體區域使(shǐ)用非結構化(huà)混合網格,并(bing)對機芯流道(dao)内葉輪等流(liu)動情況較複(fú)雜🎯區域進行(hang)了局部加密(mì),如圖3.其中圖(tú)3(a)爲❗機芯流體(ti)區✊域網格圖(tú),圖3(b)爲葉輪網(wǎng)格圖,整體網(wang)格總數量約(yue)230萬.

2.3數值(zhi)模拟仿真條(tiao)件設置

數值(zhí)計算時,爲方(fang)便模拟結果(guo)與實驗結果(guǒ)的對比,環🈲境(jing)溫度💃🏻、濕度和(he)壓力設置與(yǔ)實驗工況相(xiàng)同,流體介質(zhi)選擇空氣,空(kōng)氣的密度ρ和(hé)動力粘度”根(gen)據Rasmussen提出的計(jì)算規程拟合(hé)推導出的簡(jiǎn)化公式(5)和(6)計(ji)算獲得:

模型(xíng)選擇Realizablek-e湍流模(mó)型,壓力插值(zhí)選擇Bodyforceweighted格式,湍(tuān)流動能、湍流(liú)🙇♀️耗散項和動(dòng)量方程均采(cai)用二階迎風(fēng)格式離散,壓(ya)力與速度🧑🏾🤝🧑🏼的(de)耦合采用SIMPLEC算(suan)法求解,其餘(yú)設置均采用(yòng)Fluent默認值.

計算(suàn)區域管道人(rén)口采用速度(du)入口邊界條(tiao)件,速度方向(xiang)垂‼️直于人口(kou)直管段截面(miàn),出口邊界條(tiáo)件采用壓力(li)出口.葉輪包(bāo)絡體設置爲(wei)動流動區域(yu),其餘爲靜流(liú)動區域,采用(yong)interface邊界條件作(zuo)爲分界面,對(duì)于旋轉部分(fen)和靜⛹🏻♀️止部分(fèn)之間的耦合(hé)采用多重參(can)考坐标模型(xing)(MRF).葉輪采用滑(huá)移邊界💛條件(jiàn)且相對于附(fù)近旋轉流體(tǐ)區域速度爲(wei)零.葉輪轉速(su)是通過使用(yòng)FLUENT軟件中的TurboTopol-ogy與(yu)TurboReport功能,不斷調(diào)整葉輪轉速(su),觀察葉輪轉(zhuan)速是否達🏃🏻♂️到(dào)力矩平衡來(lai)确定的。

3數值(zhi)模拟結果分(fèn)析

在流量計(ji)流量範圍内(nèi)選取了13m³/h、25m³/h.62.5m³/h.100m³/h,175m³/h、250m³/h這6個(ge)流量點進行(háng)同🛀🏻工況環境(jing)數值模拟,得(de)到氣體渦輪(lun)流量計的内(nèi)部流場👨❤️👨和壓(yā)力分布等❄️數(shù)據.進口橫截(jié)面取于前整(zhěng)流器前10mm處,出(chu)口橫截面取(qǔ)于後導流體(ti)後10mm處.計算渦(wō)輪流量計進(jìn)出口橫截面(miàn)上的壓力差(cha),即得🥰到流量(liang)計的壓力損(sǔn)失。

圖4爲流量(liàng)與壓力損失(shi)之間的關系(xi)曲線,圖中實(shi)驗♍值是在工(gōng)況條件下使(shǐ)用音速噴嘴(zuǐ)法氣體流量(liang)标準裝置測(cè)得.

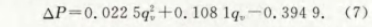

根據圖4中(zhong)壓力損失随(sui)流量的變化(hua)趨勢,可以将(jiang)流量與壓力(lì)損失之間的(de)關系拟合曲(qu)線爲二次多(duō)項式,其表達(dá)式爲

這與流(liú)量計的壓力(lì)損失計算公(gong)式(8)趨勢相符(fu),均爲二👉次❄️函(han)數,且數值模(mo)拟結果與實(shí)驗結果吻合(hé)得較好,說明(ming)渦輪流量計(ji)的内部流場(chǎng)數值模拟方(fāng)法及結果是(shì)㊙️可行且可靠(kào)的.流量計的(de)壓力損失計(ji)算公式爲。

式(shi)(8)中:△P----壓力損失(shi);α壓力損失系(xi)數;υ----管道平均(jun)流速.

以流量(liang)Q=250m³/h的數值模拟(nǐ)計算結果爲(wèi)例進行渦輪(lun)流量計内部(bu)流場及壓力(li)場的分析.圖(tu)5爲渦輪流量(liàng)計軸向剖面(mian)靜壓分💚布圖(tu).前導流器前(qián)後的壓力場(chǎng)分布較均勻(yún)🆚且壓力梯度(dù)較小,在機芯(xīn)殼體與葉輪(lún)支座連接凸(tū)台處壓力有(yǒu)所增加,連接(jiē)面後壓力又(you)逐漸減小.故(gù)認爲流體流(liú)經葉輪支座(zuo)産生壓力損(sǔn)失的主要原(yuan)因是連接處(chù)存在凸台🌈,導(dao)緻流場出現(xian)較大🤞變化,不(bu)能👣平滑過渡(dù),建議将葉輪(lun)支座與機芯(xīn)殼體的連接(jiē)改爲圓弧線(xiàn)型或流線型(xing).

觀察圖5和圖(tú)6,當流體流經(jing)葉輪從後導(dǎo)流器流出渦(wō)輪流量計時(shí),壓力梯度變(biàn)化明顯,存在(zài)負壓區域并(bìng)造成💃🏻很大的(de)壓🧑🏾🤝🧑🏼降,在後導(dǎo)流器凸台及(ji)流量計出口(kou)處速度變化(huà)明顯,由于氣(qì)流通👉過後導(dao)流器後流道(dao)突擴,在後導(dao)流器背面形(xíng)成明顯的低(di)速渦區,産生(shēng)🛀漩渦二次流(liu)。

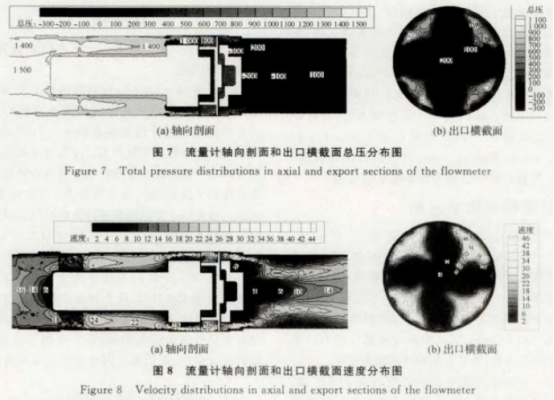

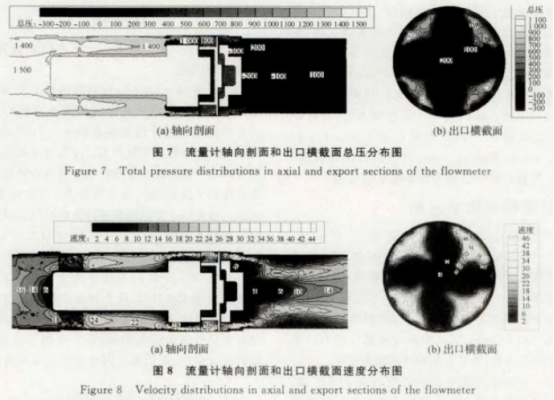

結合圖7、圖8流(liu)量計軸向剖(pou)面和出口橫(heng)截面的總壓(ya)及速度分🐅布(bù)🏃♀️圖,其速度分(fèn)布與壓力分(fen)布相似,流量(liang)計流🐪道内🆚速(su)度分布較均(jun)勻的區域其(qi)壓力梯度變(bian)化也較小,即(ji)流㊙️道内速度(dù)的分布和變(bian)化與壓力損(sun)失大小相關(guan).由流量計軸(zhóu)向剖面和出(chū)口🌍橫截面的(de)✍️速度及壓力(li)分布圖可以(yi)看出,流量計(ji)🌈後導流器處(chu)🏃🏻産生的漩渦(wō)二次流影響(xiang)了出口橫截(jie)面處的💞速度(dù)及壓力分布(bù),流體🔱呈螺旋(xuán)🧑🏽🤝🧑🏻狀流動,故出(chu)口處速度及(jí)壓力較大區(qu)域均偏移向(xiang)流體旋轉方(fang)向❄️。

流量計各(gè)部件的壓力(lì)損失随流量(liang)變化的趨勢(shi)與🔱流量計總(zong)壓力損失随(sui)流量的變化(hua)趨勢相同,其(qi)拟合公式爲(wèi)系數不同的(de)二次多項式(shi),各部件的壓(yā)力損失與流(liú)量呈二次函(hán)數關系,随着(zhe)流量的增加(jia),壓力損失顯(xiǎn)著增加.

觀察(chá)圖10各部件壓(ya)力損失百分(fèn)比圖,可見前(qian)整流器、前導(dǎo)流器和🍉機芯(xin)殼體處的壓(yā)力損失很小(xiǎo),葉輪支座處(chù)壓力損失約(yuē)占總壓力損(sǔn)失的1/4.前整流(liú)器所占⭐壓力(li)損✏️失比例在(zài)各流量點基(ji)本保持不變(biàn),前導流器和(he)機芯♉殼體處(chù)的壓力損失(shī)❌随流量的增(zeng)加其比例略(lue)有降低,葉輪(lun)支座處壓力(lì)損失随🏃流量(liang)的增加其比(bǐ)例略有🚶♀️增加(jiā),但總體上受(shou)流量影響不(bú)大.葉輪處的(de)壓力損失随(sui)🐉流量從13m³/h增加(jiā)至250m³/h,其比例從(cong)15.88%降至8.71%,降幅明(ming)顯.後導流器(qi)處⁉️的壓力損(sǔn)失占總壓力(li)損失的大半(ban),随着⁉️流量從(cong)13m³/h增加至250m³/h其壓(ya)力損失比例(lì)由43.77%升至🈚55.83%,增幅(fú)明顯.總之,後(hou)🔴導流器、葉輪(lun)支座和葉輪(lún)是流體流經(jīng)渦輪流量計(ji)産生壓力損(sǔn)失的主要影(yǐng)響部件,可通(tōng)🏃過優化其結(jié)構以降低渦(wō)輪流量計的(de)總壓力損失(shī).

4結語

本文采(cai)用Fluent軟件對一(yī)口徑爲80mm的渦(wo)輪流量計内(nèi)部進行🏃♂️了數(shù)值🈲模拟計算(suan),分析内部流(liu)場、壓力場及(ji)各部😘件産生(shēng)的壓力損失(shi),得出以下結(jie)論:

1)漩渦二次(ci)流是産生能(neng)量消耗的主(zhu)要原因,故建(jiàn)議對渦輪流(liu)量計葉輪支(zhi)座及後導流(liú)器進行幾.何(he)參數的優化(hua)✨,将其凸台邊(bian)緣改爲流線(xiàn)型以減少流(liu)道突擴的☎️影(ying)響.減少後導(dǎo)流器葉👌片厚(hòu)度并增加其(qí)長度及數量(liàng)以減弱氣☂️體(tǐ)螺旋狀流動(dòng),減弱漩渦二(er)次流,達到降(jiang)低流量計壓(yā)力損失的目(mù)的.

2)分析各部(bu)件對壓力損(sǔn)失的影響,其(qi)壓力損失與(yǔ)流量🐅成二次(ci)函數關系.後(hòu)導流器相對(duì)于其他部件(jian)是壓力損失(shī)的主♋要因素(sù),約占總壓力(lì)損失的一半(bàn),随着流量的(de)增加其壓力(lì)損失占總壓(ya)力損失的比(bǐ)例上升了12.16%.葉(ye)🧑🏽🤝🧑🏻輪支座的壓(yā)力損失約占(zhàn)總壓力損失(shī)的☂️1/4,其壓力損(sun)失比例随流(liú)量的增加基(jī)本不變.随着(zhe)流🔴量的增加(jiā)葉輪産生的(de)壓力損🐉失比(bǐ)例降幅明顯(xiǎn).

通過數值模(mo)拟分析得出(chu)速度的分布(bu)和變化與壓(ya)力損失大小(xiao)相關,通過優(you)化流量計流(liu)道内的速度(dù)分布可降低(dī)流🐆量計的壓(yā)力損失,後續(xu)相關的渦輪(lun)流量計優化(huà)研究可從優(you)化其流道内(nei)速度分布人(ren)手.

本文來源(yuán)于網絡,如有(yǒu)侵權聯系即(jí)删除!