|

|

|

|

聯系方式

|

| 電(dian)話(市場部): |

| 傳真: |

|

節(jiē)假日商務聯(lián)系電話:

何經(jīng)理: 劉經理: |

| 郵(you)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

|

地址(zhǐ):江蘇省金湖(hú)縣工業園區(qū)環城西

路269号(hao) |

|

|

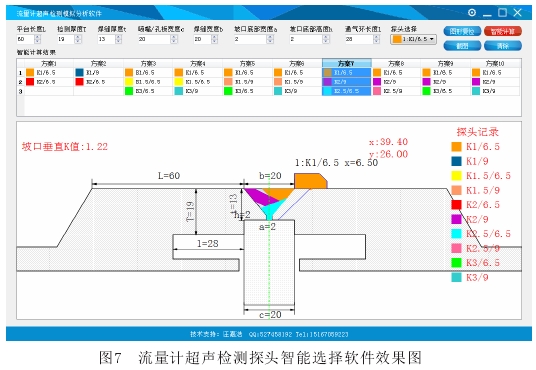

您現在的位(wèi)置 > 首頁 > 行業(yè)新聞 > 節流式(shì)流量計筒體(tǐ)焊縫超聲檢(jiǎn)測 |

|

|

時間:2023-3-20 08:30:43 |

|