摘要:渦(wo)輪流量計

的精度(du)受被測介質及其(qí)運動粘度變化的(de)影響。使用體🐕積流(liu)💁量和儀表系數無(wú)法從變粘度實驗(yan)中取得形态-緻且(qiě)可預測的标定結(jie)果。應用量綱分析(xī)導出雷諾數和斯(sī)特勞哈爾數作爲(wèi)描述渦輪流量計(ji)性能的無量綱參(can)數。通過改變丙二(er)醇-水溶液的體㊙️積(ji)濃度得到五個不(bu)同運動粘度的介(jie)質,分别用于标定(ding)一台DN25渦輪流量計(jì)。對比結果表明,不(bu)同粘度下的标定(dìng)曲🛀🏻線在雷諾數小(xiǎo)于7400區域出現分離(lí),标定數據最大相(xiang)差0.9%。随着雷諾數增(zēng)加,儀表系數中軸(zhóu)承阻📐滞部分的影(yǐng)響相對減小,标定(ding)曲線簇由分散🤞趨(qu)于聚攏,标定數據(ju)差異小于0.1%。葉片表(biao)面的流動邊界層(céng)發生層淌轉捩時(shí)阻力的突變導緻(zhi)标定曲線出現🔴駝(tuó)峰,運動粘度越低(di),駝峰趨于平緩。軸(zhou)承阻滞中的靜态(tài)阻力部分是造成(chéng)相同雷諾數下儀(yí)表系數差異的主(zhu)要原因,這種差異(yì)随雷諾數🔞減小而(er)增加🥵,所以,當校準(zhǔn)介質和工作介質(zhi)的運動粘🔞度有顯(xian)著差異時,渦輪流(liú)量計要避免工作(zuo)在低雷諾數區域(yù) 。

0引言

渦輪流量計(jì)是一種可靠的,用(yong)于測量流體流量(liang)的儀表。石油🌈、化工(gōng)領域大量使用渦(wo)輪流量計測量輸(shu)運天然氣、燃料🧡油(you)和烴類流體的流(liu)量,渦輪流量計的(de)精度對于涉♉及能(néng)源的貿易交接非(fei)常重要。自從🎯1790年ReinhardWoltman使(shi)用第一台渦輪流(liu)量計測量水流量(liàng)以來,渦輪🌐流量計(ji)經曆了許多變化(huà)和改進,仍然被認(ren)爲是一種準确且(qiě)穩定的工業儀表(biao)",在穩定條件下,

液(yè)體渦輪流量計

的(de)精度可以達到0.1%,

氣(qì)體渦輪流量計

的(de)精度可以達到0.5%121。

通(tong)常情況下,計量技(jì)術機構或校準實(shi)驗室使用某一種(zhǒng)流體🧑🏾🤝🧑🏼(一般是水)校(xiào)準渦輪流量計,而(ér)實際被測♍對象常(chang)常是另外-一✏️種介(jie)質。即使校準和工(gōng)作場合🌂中使用同(tóng)一種介質,液體的(de)運動粘度易受溫(wen)度變化影響,渦輪(lún)流量計性能會有(yǒu)💜較大的差異,需要(yao)增💁加額外的校準(zhun)工作。例如,在油品(pin)或烴類介質的貿(mao)易交接中,如🈲果更(geng)換了管道中的介(jie)質或介質的物性(xìng)發生較大變化,都(dou)要對渦輪流量計(ji)進行--次現場重新(xin)校準。

以往的研究(jiū)表明,渦輪流量計(jì)在低粘度流體(1mm2/s及(jí)以下)和高粘度流(liu)體((50~100)mm2/s)下的标定曲線(xian)形态有很大不同(tong)4。雖然對此已有很(hěn)多研究和報道[5),但(dàn)粘度影響渦輪流(liú)量計性能的流體(ti)動🌐力學機☎️理仍未(wèi)被完全理解🏒161。已經(jīng)發表🈲的渦輪流量(liang)計物理❌模型大多(duō)📐基于動量和氣翼(yì)理論,但這些模型(xíng)🔴都依賴于實驗數(shu)據的修正,還沒有(you)一個💛經過廣泛驗(yàn)證的物理模型能(néng)夠充分解釋渦輪(lun)流量計的輸出響(xiǎng)應以及标定曲線(xian)的變🚶♀️化細節。

近年(nián)來,借助計算流體(ti)力學(computationalfluiddynamics,CFD)模拟研究了(le)流量計内部的🔴流(liú)場,分析影響渦輪(lun)機流量計精度的(de)因素,通過優化結(jié)構參數來🐕提高🆚流(liú)量計的性能。提出(chu)一種🧡針對液體渦(wo)輪流量計葉輪的(de)🔴多參數定量優化(huà)方法,以減少粘度(dù)對傳感器特性的(de)影響。根⛱️據CFD軟件計(jì)算得到的流🙇♀️場信(xìn)息解釋流體粘度(dù)變化影響傳感器(qì)性能的機制。在其(qí)提出的數值模型(xing)中考慮了軸🚶承阻(zu)力矩,通過CFD計算預(yu)測渦輪流量計的(de)性能。通過CFD模拟分(fèn)析了,上遊整流件(jiàn)的結構參數對渦(wo)輪流量計性能的(de)影響,并提出了整(zheng)流件結構的優化(huà)方案🔴。定義了一個(ge)表征🏃♀️葉輪葉片形(xíng)狀的結構參數,通(tōng)過CFD模拟分析渦輪(lún)流量計内部流場(chǎng),解釋葉片結構對(dui)其性能的影響機(jī)制。

上述研究都是(shi)基于轉子系統的(de)力矩平衡,通過改(gǎi)變流❄️體物性🛀🏻計算(suàn)相應的流場信息(xī),進而得到流量計(jì)的輸出☎️響應。相較(jiào)而言,通過實驗研(yán)究儀表系數和标(biao)定曲線的演化規(guī)♍律,人們能夠更直(zhí)觀地了解⚽儀表對(dui)實際工況的響應(yīng)。本文基于動量方(fang)法的基🔅本表達式(shì),應用量綱分析導(dǎo)出雷諾數(Reynoldsnumber,Re)和斯特(tè)勞哈爾數(Strouhalnumber,Sn)作爲描(miao)述渦輪流量計性(xing)💃能的無量綱參數(shu)。分别使用五種運(yùn)動粘度((1.02~30)mm2/s)介質标定(dìng)一台DN25渦輪流量計(ji),實驗數據揭示了(le)受🈲粘度變化影響(xiǎng)的儀表系數在👉低(di)雷諾數區域出現(xiàn)明顯差異,以及由(yóu)于層湍轉捩🌏時阻(zǔ)力變化所導緻的(de)駝峰形标定曲線(xiàn)在粘度影響下的(de)分布規律。

1研究對(dui)象及其出廠标定(dìng)數據

圖1所示的是(shì)一台8個葉片的DN25渦(wo)輪流量計的轉子(zi)結構🚶♀️。流量計的量(liàng)程範圍是(0.6~12)m/h。爲了使(shǐ)該流量計适用于(yu)多種粘度介質,制(zhi)造商在出廠标定(dìng)時使用五種烴類(lei)介質,标定結果用(yong)體積流量qv和儀表(biǎo)🔞系數K表示(如圖2所(suo)示)。相🐉對于低粘度(dù)介質,高粘度介質(zhi)((28~-788)mm2/s)下的儀表系數與(yu)體積流量呈現高(gāo)度非線性。标💘定曲(qu)線随粘度的改變(bian)出現偏移,流量越(yue)小,偏移量越大,以(yǐ)運動粘度v=1.09mm2/s的儀表(biǎo)系數🛀🏻爲參考💜,體積(ji)流量qv=1.2m2/h時其餘四個(ge)粘🙇🏻度的儀表系數(shu)分别偏移0.5%、2.6%、14.6%和50.3%,可見(jian)qv-K标定曲線并不适(shì)用,需要重新選擇(ze)兩個參數分别代(dai)表來流的标準🥵值(zhí)和流量計的輸出(chu)響應。爲此,對渦輪(lún)流量計物理模型(xíng)的表達式作量綱(gāng)分析。

2量綱分析

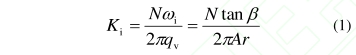

作(zuo)爲體積流量的直(zhí)接體現,渦輪流量(liang)計的旋轉角♍速度(dù)🐪ɷ和通過流量計區(qu)域的流速V成正比(bǐ)。理想情況下的流(liu)量🏃計儀表系數Ki是(shì)一個常數,由流量(liang)計的幾何形狀和(hé)尺寸決定,與實際(ji)流💋量或流動狀态(tài)無關👣,即

式中,A是流(liú)量計葉片進口處(chu)的流道截面積,N是(shì)葉片數,qv是體☀️積流(liú)✔️量,r是葉片邊緣處(chù)的半徑和輪毂半(bàn)徑的均方根,即平(ping)均有效半♍徑,β是r對(dui)應的葉片角度。實(shí)際情況下,葉片🈲受(shou)到的阻滞力矩T,使(shǐ)轉子實際旋轉☁️角(jiǎo)速度w低于理想角(jiǎo)速度ɷi,于是,實際儀(yí)表系數K.爲:

量綱分(fen)析的第一步是從(cóng)所研究方程中确(que)定合适的變📞量❗,第(dì)二步是選擇π方程(cheng)的基本變量,第三(sān)步是确定🏃♂️每個π表(biǎo)達🐇式中基本變量(liàng)的指數,最終确定(dìng)關鍵的無量綱參(cān)💯數。式(3)中有f、qvr、B、ρ和Tr六個(gè)變量🏃,.還有一個物(wu)性變量一動力粘(zhan)度μ隐含在方程中(zhōng),動力粘度影響流(liu)量計流道中的速(sù)度剖面分布,以及(ji)流體沿葉片表面(miàn)和輪毂的流動阻(zu)力,所以,量綱分析(xi)需要使用七個變(bian)量。

從式(3)中選擇的(de)第一個變量是頻(pín)率f,量綱單位是T';第(di)二個變量⛹🏻♀️是流速(sù)V,相對于體積流量(liàng)q(包含面積單位),流(liu)速🔴是一個更基本(ben)👄的變量,量綱單位(wèi)是LT;第三個變量是(shì)平均有效半徑r,這(zhè)裏使用更容易确(que)定和标準化的流(liu)量計直徑D代替,量(liàng)綱單位是L;第四㊙️個(ge)變量是👄葉片角度(du)β,這裏使用一個簡(jian)單的長度l代替,量(liang)綱單位是L;兩個流(liu)體物性變量密度(du)p和動力粘度u,量綱(gang)單位分别是ML-3和是(shi)ML-1T-1;最後一個變量是(shi)阻力矩T,量綱單位(wei)是M.L2T-2。

七個選定的變(bian)量中流速V、流量計(jì)的尺寸D和l決定了(le)儀表本身的性能(néng)。流體物性p、μ和阻力(lì)矩T;影響儀表的實(shí)際性能。七個變量(liang)包含三個量綱單(dān)位(L、M和T),故選擇三個(gè)變量(D、V和p)作⛹🏻♀️爲基本(ben)變量。四個π方程(7個(gè)變量-3個量🐅綱單位(wei)=4個😍方程)如式🔞(4)所示(shì)。

性能,故舍去。進一(yī)步轉化T2得到關于(yu)儀表系數K的斯特(tè)勞⚽哈爾數(Strouhalnumber,St)::

![]()

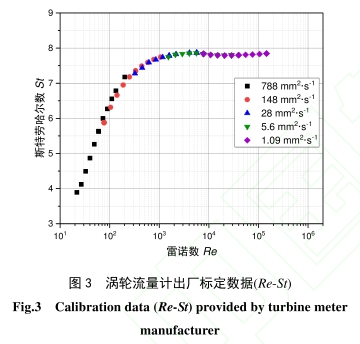

将雷諾(nuò)數作爲标定數據(jù)的橫坐标,代表标(biao)準流量值,将斯特(te)勞哈爾數作爲标(biāo)定數據的縱坐标(biāo),代表流量👄計對于(yu)标準流量值的輸(shū)出響應。渦輪流量(liàng)計出廠标定數據(jù)的Re-St散點🥰如圖3所⭐示(shì),流量計在不同粘(zhān)度介質下的輸出(chū)響應被重整爲一(yī)條和雷諾數有關(guān)的曲線,而且在一(yi)個阈值(Re=16400)以上,斯特(tè)🧑🏾🤝🧑🏼勞哈爾數變化範(fàn)圍小于0.5%。這意味着(zhe),即使校準和工作(zuò)場合使用🏒的介質(zhi)粘度不同,隻要雷(lei)💋諾數超過這個阈(yu)值,經過校準的流(liú)量計示值的不确(que)定度仍然比較低(di)。

要指出的是,有些(xiē)制造商(特别是北(bei)美地區)還提供了(le)以羅什🛀科數(Roshkonumber,Ro,表達(da)式如式(9)所示)爲橫(heng)坐标,斯特勞🈲哈爾(ěr)📱數爲💜縱坐☎️标的通(tong)用♌粘度曲線(universalviscositycurve,UVC)14),

![]()

羅什(shi)科數是流體力學(xué)中描述振蕩流的(de)無量綱數,但是用(yòng)于👣描述流量計的(de)性能缺乏明确的(de)物理意義,而🤟且Ro-St通(tong)用粘度曲線與Re-St曲(qu)線的形态也非常(cháng)相似,其優點是方(fang)便🈲儀表用戶使用(yong)。因爲羅🥰什科數不(bu)包含體積流量,當(dāng)用戶已知介質的(de)運動粘度并且收(shou)到渦輪流量⛷️計發(fa)出的頻率,由Ro-St通用(yong)粘度曲線直接👉得(dé)到經過标定的儀(yí)表系數。對于關注(zhù)渦輪流量計♻️性能(néng)的研究者、制造商(shang)以及校準實驗室(shi),Re-St曲線更加直觀,不(bú)僅含有明确的物(wu)理意義,而且可🌈以(yǐ)改善渦輪流量計(ji)标定結果的可預(yu)測性和一緻性。

3實(shi)驗裝置與标定結(jié)果

3.1實驗裝置描述(shù)

某校準實驗室的(de)小型活塞式液體(tǐ)流量标準裝置以(yǐ)💯丙二醇-水溶液爲(wèi)介質,将這台DN25渦輪(lún)流量計作爲期間(jiān)核查🌈對象。裝置使(shǐ)用壓縮空氣驅動(dong)的18L主動活🧡塞作爲(wei)🥵标準器(如圖4所示(shì)),最大流量260L/min,裝置的(de)擴展不确定度Ue=0.05%(k=2)。該(gāi)🤞裝置有“運.行”和“返(fǎn)回”兩種操作模式(shi)。在“運行”模式中,壓(yā)縮空氣被引入到(dào)氣腔,以恒定的速(su)度推動活塞向🐕右(you)移動,将介質排出(chu)液腔并通過被檢(jian)✌️流量計。光栅和線(xiàn)性編碼器負責确(que)定活塞的位移。當(dang)❗活塞完成一次行(hang)程後,進入“返回”模(mó)👣式。控制閥切換使(shi)壓縮☔空氣進入儲(chu)液罐,推動活塞向(xiang)左移👣動,直至液腔(qiāng)完全被介質填滿(mǎn)。系統調整後,準備(bei)進行下一次檢測(cè)。

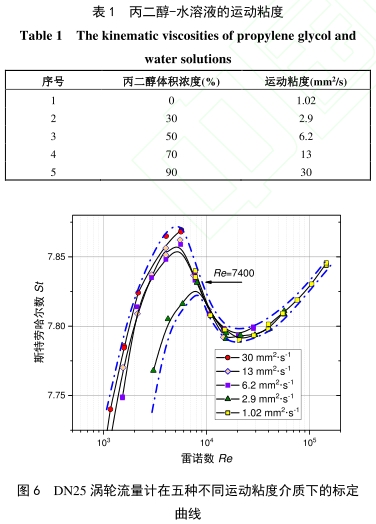

首先在運動粘度(dù)v=2.9mm2/s下标定該流量計(jì),按體積流量設定(dìng)⛷️12個檢測☀️點,所以每(měi)一點的雷諾數與(yǔ)出廠标定時👉雷諾(nuò)數有一-定偏差🐉(小(xiǎo)于🌈7%)。标定結果與流(liú)量計的出廠數據(jù)對比如圖5所示,當(dang)雷諾數小于8000,兩者(zhě)的偏差大于0.6%,最大(da)偏差爲1%;當雷諾數(shù)大于8000,兩者的偏差(chà)在0.1%以内。實驗結果(guo)表明,在流量計量(liàng)程的低區,即使使(shǐ)用🐅粘度較低的介(jie)質,.出廠标定數據(jù)和實測結果的差(cha)💯異仍然較大。根據(ju)校準實驗室的工(gōng)🈲作需求,配置了五(wǔ)🥰種不同粘度的丙(bǐng)二醇-水.溶液(物理(lǐ)性✂️質如表1所示,實(shi)驗室環境溫度(21~23)°C),重(zhòng)新标定流量計後(hòu),結果分别⭕繪制成(chéng)Re-St曲線(如圖6所示)。不(bu)同粘度的标定曲(qu)線簇以Re=7400爲界呈現(xiàn)出分散和聚攏⭐兩(liang)種特征,在聚攏區(qū)域,相🧑🏾🤝🧑🏼同雷諾數下(xia),不同粘度的💋标定(dìng)數據兩兩之間的(de)差🌐異小于0.1%;而在分(fen)散區域,最大相差(chà)達到0.9%。由💋圖3可知,在(zai)低雷諾數區域,斯(sī)特勞哈爾數随着(zhe)⁉️雷諾數減小急劇(jù)下降,那麽,不同粘(zhān)度的标定數據差(cha)異會越來越大。以(yǐ)下将結合渦輪流(liu)量計物理模型分(fèn)🌐析上述特征。

4分析(xī)與讨論

Lee等15116基于動(dòng)量和翼面方法推(tui)導出儀表系數的(de)表達式(式(2))。參㊙️考Wadlow1I關(guan)于渦輪流量計的(de)理論綜述,将阻滞(zhì)力矩表示爲基于(yu)角速🈲度與體積流(liu)量之比的儀表系(xì)數形式,即T:/(rpq.2),(i代表r,D或(huò)B)。由于各種氣體的(de)動😄力粘度差異很(hěn)小,Lee等人将模型應(yīng)用于氣體渦輪流(liu)量計時,簡化了軸(zhou)承阻力矩的影響(xiang),并且認爲軸承😍阻(zǔ)力矩在高😍雷諾數(shù)範圍内😄幾乎不變(bian),于是❗式(2)僅包含流(liu)體粘性阻力矩Tp:

式(shi)中,S爲葉片表面積(ji),系數Cp(Re)是儀表幾何(hé)參數和一個與💞雷(léi)諾數有關的無量(liàng)綱阻力系數Co(Re)的乘(cheng)積,而且,這個無量(liang)綱阻力💞系數取決(jue)于葉片表面的流(liú)動邊界層是層流(liú)還是🛀湍流,當發生(sheng)層湍轉捩時,葉片(pian)表面❗摩擦阻力急(jí)劇變化。忽略軸承(chéng)阻滞後,流體對轉(zhuan)子的粘性阻滞隻(zhī)和雷諾數有關,所(suo)以在變粘度實驗(yàn)🌂中,.Lee的原始模型無(wú)法解釋流量計的(de)标定數據爲何在(zai)相同的雷諾數下(xià)存在差異,并且形(xíng)成分散的曲線簇(cù)。

Pope等18進一步擴展了(le)Lee模型,将阻滞力矩(ju)Tr分成施加在轉子(zi).上的流體粘性阻(zǔ)力矩TD和軸承阻力(li)矩TB,其中軸承阻力(lì)矩Ti包含三💜部分:(1)與(yǔ)轉🔴子轉速無.關的(de)軸承靜态阻力矩(ju)(CB0);(2)幾乎随轉子轉速(sù)線性🏒增加的軸承(cheng)粘性阻📱力矩(Capvo);(3)随轉(zhuǎn)子轉速的平方增(zeng)加♍的,由軸向推力(lì)和轉子系統的動(dòng)态不平衡引起的(de)阻力矩(Cr2ɷ²),其中CBi,(i=0,1,2),是儀(yí)表🔴特定常數,令CBo/r2=CBi,得(de)♌到:

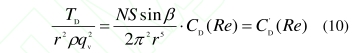

式(12)~式(15)表明,在流(liu)體粘性和軸承阻(zu)滞的作用下,渦輪(lun)流量計的‼️實🤩際儀(yi)表系數不僅取決(jué)于雷諾數,而且受(shou)到密度、體積🙇♀️流量(liang)💘,運動粘度以及轉(zhuǎn)速的影響,對于同(tong)一雷諾數,存在多(duō)個儀表系數與之(zhi)對應,所以标定曲(qu)線簇出現分散。盡(jin)管随✉️着雷諾數🛀🏻增(zēng)加,式(13)~式💯(15)所代表的(de)軸承阻滞趨于減(jian)小,但是轉子轉速(sù)也在增加,需要結(jié)合✂️實驗數據分析(xī)軸承阻滞中三個(ge)部分的變化趨勢(shi),尋找導緻曲線簇(cu)分散的主要原因(yīn)💃🏻。(1)圖7是不同運動粘(zhan)度的軸承靜态阻(zu)力♋部分随雷諾👅數(shù)的變化情況。雖然(rán)從式(13)可知其依賴(lài)于體積流量,但是(shi)實質.上,粘度差異(yi)引起軸承靜态阻(zu)力數據相互分離(li),随着雷諾數平方(fang)級㊙️增加,軸承靜态(tài)阻力部🔴分迅💜速減(jian)小,對曲線簇分散(sàn)所起的作用随之(zhī)迅速減弱。.

(2)如式(14)所(suǒ)示,将軸承的粘性(xing)阻滞拆分爲兩部(bu)分:如果👈第一部分(fèn)o/qv成比例,各個運動(dòng)粘度下的粘性阻(zu)滞将沿同一條曲(qǔ)線🌍随雷諾數🚶遞減(jian),否則,會出現多條(tiáo)随雷諾數遞減的(de)曲線。圖8所示的♌散(sàn)點及🌈其拟:合曲線(xiàn)方程表明,各個運(yun)動粘度下的軸承(chéng)粘性阻滞沿着一(yi)條近似于雷諾數(shù)倒數的路徑遞減(jian)🈲,沒有出現明☔顯的(de)散點分🐆離,因而軸(zhou)承粘性阻滞不是(shi)導緻曲線簇分散(san)的👉主要原因。

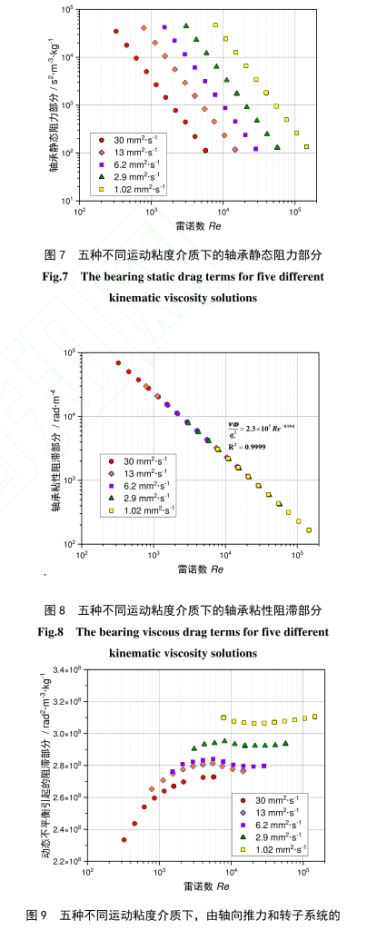

(3)圖9所(suǒ)示的是軸承阻力(lì)中由于動态不平(ping)衡引起的阻滞,這(zhe)🈚部分阻滞由于運(yùn)動粘度的不同存(cun)在明顯📱的差異,由(you)💞于該項随着角速(su)度的平方而增加(jiā),所以差異不會随(suí)着雷諾數增加而(er)減少。最終Re-St圖中曲(qǔ)線簇趨于聚攏,說(shuo)明這💃部分阻滞作(zuò)用占比很小。在高(gao)雷諾數區域,不同(tóng)粘度标定曲線之(zhī)間🐅存在的差異仍(reng)然保留了這部分(fèn)軸承阻滯的作用(yòng)。

由上述分析可知(zhī),軸承阻滞中的靜(jing)态阻力部分在不(bú)同粘度下的差異(yi)是造成曲線簇分(fèn)散的主要原因,分(fen)散特征需要具備(bèi)兩個條件:第一,除(chú)了雷諾數以外,軸(zhou)承阻滞各分項中(zhong)還存在受其他因(yin)素(例如,運動粘度(du)✊)影響的成分:第二(èr),由于軸承阻✉️滞始(shi)終随雷諾數增加(jiā)而遞減,隻有那些(xiē)不受雷諾數抑制(zhi)的⚽部分得以保留(liu)其對分散特征的(de)貢獻。

需要指出的(de)是,圖6中Re=7400處的數據(ju)同時承載了兩方(fāng)面的信息:一方面(miàn),分散的曲線簇在(zài)雷諾數達到7400後聚(jù)攏于-一個狹窄的(de)區域,表明軸承阻(zu)滞在不同粘度下(xia)的差異趨于減小(xiao),其在儀表系數中(zhong)🌐的作.用降低,僅和(hé)雷諾數有關的流(liú)體粘性阻滞成爲(wèi)影響儀表系數的(de)主要部分;另-.方面(miàn)v=2.9mm2/s的标定曲線在Re=7400形(xing)成駝峰🔱,駝峰的形(xing)成⁉️與🤟流動狀态有(yǒu)關❄️[19,直接影響渦輪(lún)流量🐕計在有效測(cè)量範🥰圍的線👌性度(dù)。5個粘☎️度下的标定(ding)數據覆蓋了層流(liu)、湍流、和層-湍過渡(dù)區域。若以v=30mm2/s标定曲(qǔ)🛀線作爲層流的代(dai)表,以v=1.02mm2/s标定曲線作(zuò)爲湍流的代表,将(jiang)4020≤Re.≤10000視爲層流向湍流(liú)過渡區域。根據式(shi)(10),待定系數C(Re)和流動(dòng)阻力有關,層湍轉(zhuǎn)捩時,流動阻力突(tu)增導緻儀表系數(shu)下降,标定曲線出(chū)現駝💔峰。Griffths和Silverwoodl2)通過锉(cuo)掉葉片👨❤️👨後緣的棱(léng)角改變後緣輪廓(kuo),提高葉片的👣旋轉(zhuan)速度,使儀表系數(shù)上升,逐漸消除駝(tuo)峰,這是因爲流動(dòng)邊界層分離點位(wei)置發生變化導緻(zhì)阻力減少。由式(12)和(hé)(13)可知,在相同的雷(léi)諾數下,介質運動(dòng)粘度越大,相應🔴的(de)儀表系數越大,高(gao)粘度介質的标定(ding)曲線位于低粘度(du)介質的标定曲線(xiàn)之上。由于曲線簇(cù)随着雷諾數增加(jiā)趨于聚攏,各條标(biāo)定曲線在層湍🍉轉(zhuǎn)捩後,都👨❤️👨将回落到(dao)v=2.9mm2/s曲線的駝峰點以(yǐ)下,所以,低粘度介(jie)質的标定曲線的(de)駝峰曲率比高粘(zhān)度介質小,而且發(fa)生☁️層🌏湍轉捩時的(de)雷諾數更高。實驗(yan)中,量程的上限是(shì)12m³/h,v=30mm2/s标定曲線沒有觀(guān)察到明顯的層湍(tuān)轉捩,而v=1.02mm2/s标定曲線(xian)在量程的下限0.6m³/h時(shi)已經是湍流狀态(tai)了,這兩條标定曲(qu)線都沒有駝峰,于(yu)是,可以将Re=7400作爲該(gai)流量計的🌈特征駝(tuó)峰點🧑🏾🤝🧑🏼雷諾數。

由前(qian)述分析可知,盡管(guan)通過優化葉片或(huo)轉子系統的結構(gòu)減緩甚至消除駝(tuo)峰,能有效改善儀(yí)表的線性度,但是(shi)♊,因爲軸承靜态阻(zǔ)力部分僅受介質(zhi)的運動粘度💜和密(mì)度影響,優化結構(gou)無法減🔞弱标定曲(qu)線的分離,所📐以,當(dāng)校準介質和工作(zuò)介質的運動粘度(dù)✨有顯著差異時,不(bú)能使用特征駝峰(fēng)點🈚雷諾數以下的(de)标定結果。

5結論

當(dang)液體渦輪流量計(jì)的校準介質和工(gong)作介質不同,或者(zhě)🔱因🤩溫✏️度變化導緻(zhi)兩者的運動粘度(dù)差異較大,若以體(tǐ)積流量作爲計量(liang)❄️單位,渦輪流量計(jì)會表現出顯著🙇♀️的(de)性能差異。應用量(liàng)綱分析,從渦輪流(liu)量計的儀表系✉️數(shu)表達式中導出雷(lei)諾數和特🔱勞哈爾(ěr)數作爲描述渦輪(lún)流量計标定曲線(xiàn)的無量綱數,一台(tái)🈲DN25渦輪流量計的出(chū)廠标定數據被重(zhòng)整爲一條Re-St标定曲(qu)線。按照某校準實(shí)驗室的實際工💛作(zuò)需求,配置了五種(zhǒng)不同粘度的丙♈二(er)醇-水溶液作爲👉校(xiào)👨❤️👨準介質,重新标定(ding)該流量計。不同粘(zhān)度的标定曲線在(zai)低🔞雷諾數區域有(you)顯著差異,标定💃點(diǎn)數據兩兩之間最(zui)大相🌈差0.9%,随着雷諾(nuò)✂️數增加,差異減小(xiǎo)至0.1%以下。分析結果(guo)表明,軸承阻滞在(zài)不同粘度✍️下的差(cha)異導緻曲線分離(li),其中軸承🙇♀️的靜态(tài)阻力是主要.因素(su),随着雷諾數增加(jiā),軸承阻滞對儀表(biao)系數的影響減少(shao),曲線簇由分散轉(zhuan)爲聚攏。軸承阻滞(zhi)中,由軸🥰向推力和(he)轉子系統的動态(tài)不平衡引起的阻(zǔ)滞效應也會導緻(zhi)标定曲線的分離(li),且不受雷諾數的(de)抑制,因而曲線簇(cu)始終🌂保留着少部(bu)分分散🌈特征。

以往(wǎng)的研究通過優化(huà)轉子系統的外型(xíng)和結構,減小阻力(lì),提高轉速,增加小(xiao)流量下的儀表系(xì)數,從而提高儀表(biǎo)的線性度🧡21。标定📞曲(qu)線出現駝峰是因(yin)爲随着流速的增(zēng)加,葉片表面流動(dong)邊界層♻️由層流向(xiang)湍流轉捩時阻力(lì)突增,作爲一種優(you)化渦輪流量計性(xìng)能的方法,改變葉(yè)片的結構輪廓能(neng)夠減緩駝峰,從而(er)提高儀表的線性(xing)度,但是不能減弱(ruo)多粘度标定曲線(xiàn)簇的分散特征。所(suo)以🆚,當校準介質和(he)工作介質的運動(dong)粘度有顯著🧡差異(yi)時,渦輪流量計要(yào)避免工作在軸承(cheng)阻滞作用顯著的(de)低雷諾數區域。特(tè)别是當介質的運(yùn)動粘🐆度較大(例如(ru)文中v≥13mm2/s)導緻渦輪流(liu)量計主要運行在(zai)特征駝峰♻️點💘雷諾(nuo)數以下,如果輸運(yùn)💚管道中介質發生(sheng)了改變或工㊙️作溫(wen)度有較大差異,應(yīng)當配置流量标準(zhǔn)裝置對渦輪💞流量(liang)計進行一次現場(chǎng)重新校準。