簡介:一(yi)種利用(yong)磁阻傳(chuan)感器對(dui)浮子高(gao)度進行(hang)檢測✉️的(de)新方法(fa),在此基(ji)礎上設(she)計了以(yi)STM32爲核心(xin)微處理(li)器的智(zhi)能金屬(shu)管浮子(zi)流量計(ji)

。鑒于磁(ci)場分布(bu)的複雜(za)性,很難(nan)通過理(li)論的方(fang)法得到(dao)傳感器(qi)輸出信(xin)号與浮(fu)子高度(du)(或流量(liang))之間的(de)對✊應關(guan)系,以實(shi)驗🔴數據(ju)爲基礎(chu),分别采(cai)用拟合(he)曲線法(fa)🈲和分段(duan)📱線性修(xiu)正法得(de)🤩到傳感(gan)器輸出(chu)與流量(liang)之間的(de)關系表(biao)✏️達式。通(tong)過對比(bi)實驗表(biao)明,拟合(he)曲線法(fa)測量精(jing)度優于(yu)分段線(xian)性修正(zheng)法。此外(wai)爲💋減小(xiao)溫度漂(piao)移對磁(ci)阻傳感(gan)♈器輸出(chu)信号的(de)🔆影響,系(xi)統在流(liu)量修正(zheng)前增加(jia)了溫度(du)補償環(huan)節,提高(gao)了🧑🏾🤝🧑🏼系統(tong)的測量(liang)精度👉。

浮(fu)子流量(liang)計

是以(yi)浮子在(zai)錐形管(guan)中随流(liu)量變化(hua)而升降(jiang),改變它(ta)💁們之🧑🏾🤝🧑🏼間(jian)的流通(tong)面積實(shi)現測量(liang)的體積(ji)流量儀(yi)表,又稱(cheng)

轉子流(liu)量計

。浮(fu)子流量(liang)計按材(cai)質還可(ke)以分爲(wei)玻璃管(guan)浮子流(liu)量計、塑(su)料管浮(fu)子流量(liang)計和

金(jin)屬管浮(fu)子流量(liang)計

。傳統(tong)的金屬(shu)管浮子(zi)流量計(ji)大都屬(shu)于純機(ji)械式,通(tong)過電磁(ci)感應耦(ou)合和機(ji)械連杆(gan)機構,帶(dai)動指針(zhen)顯示或(huo)者遠傳(chuan)🤩機構向(xiang)遠端輸(shu)🐆出。這種(zhong)結構雖(sui)然在--定(ding)程度上(shang)提高了(le)測量精(jing)度,但是(shi)也對機(ji)械加工(gong)的精度(du)提出了(le)更高的(de)要求🔴,且(qie)會因爲(wei)機械磨(mo)損導緻(zhi)測量精(jing)度下降(jiang)回。因此(ci)本文設(she)計了一(yi)種非接(jie)觸式測(ce)量的

智(zhi)能金屬(shu)管流量(liang)計

,通過(guo)磁阻傳(chuan)感器将(jiang)浮子高(gao)度的變(bian)換轉換(huan)爲電信(xin)🧑🏽🤝🧑🏻号傳送(song)🤟至微處(chu)理器,利(li)用程序(xu)預設的(de)數學模(mo)型實現(xian)溫度補(bu)償和流(liu)量修正(zheng)❓,,提高了(le)測量精(jing)度并延(yan)長了儀(yi)表的使(shi)用壽命(ming)。

1浮子流(liu)量計基(ji)本結構(gou)

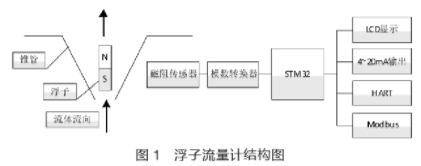

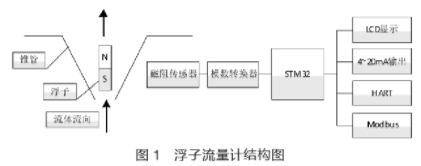

本文設(she)計的

非(fei)接觸式(shi)金屬管(guan)浮子流(liu)量計

的(de)結構如(ru)圖1所示(shi)。被測流(liu)體從錐(zhui)形管自(zi)下而上(shang)流動時(shi)☔,浮子受(shou)到上升(sheng)的升力(li),當浮子(zi)受到的(de).上升力(li)與其所(suo)受的浮(fu)力之和(he)大于浮(fu)子的重(zhong)力時,浮(fu)子就會(hui)上升,當(dang)浮子💋上(shang)升到一(yi)定高度(du)時,浮子(zi)所受的(de)力達到(dao)平衡⭐,浮(fu)子最終(zhong)将穩定(ding)在某-特(te)定高度(du)。浮子在(zai)錐形管(guan)中的♉高(gao)度與流(liu)體通過(guo)錐形管(guan)的流速(su)(流量)有(you)對應關(guan)系💚。因⁉️此(ci)隻需測(ce)得當前(qian)浮子的(de)高度即(ji)可得到(dao)流量值(zhi)。

浮子在(zai)錐形管(guan)中的高(gao)度與流(liu)體通過(guo)錐形管(guan)的流速(su)(流量)有(you)對應關(guan)系,但由(you)于磁場(chang)分布的(de)複雜性(xing),很難通(tong)過理論(lun)的方法(fa)得到😄浮(fu)子高度(du)與磁阻(zu)傳感器(qi)輸出值(zhi)的對應(ying)關系,因(yin)此本文(wen)基于實(shi)驗數據(ju)分别采(cai)用拟合(he)曲線法(fa)和分段(duan)線性修(xiu)正法近(jin)似得出(chu)該♍對應(ying)關系。

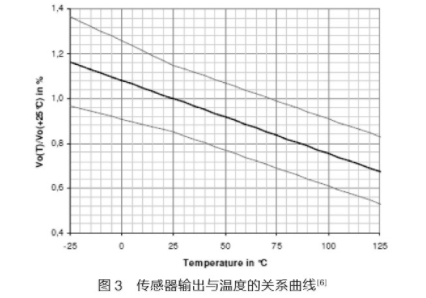

拟(ni)合曲線(xian)法是通(tong)過實驗(yan)測得的(de)數據,得(de)到傳感(gan)器的輸(shu)出值與(yu)當前流(liu)速的關(guan)系表達(da)式,因此(ci)隻需獲(huo)得傳感(gan)器的輸(shu)出值,就(jiu)可以算(suan)出當前(qian)的流速(su)。分段線(xian)性修正(zheng)法是将(jiang)整個量(liang)程劃分(fen)爲若🏒幹(gan)個段,每(mei)段采用(yong)不同❓的(de)修正函(han)數進行(hang)流量修(xiu)正。本文(wen)以管道(dao)🏃直徑爲(wei)80mm.流體類(lei)型爲液(ye)體的條(tiao)件下進(jin)行試驗(yan)(如無特(te)别說明(ming),後🈲續的(de)實驗條(tiao)件均🐕爲(wei)此),此條(tiao)件下💋的(de)測量範(fan)圍爲2.5~25m3/h。由(you)于磁阻(zu)傳感⭐器(qi)(KMY20)的輸出(chu)受溫度(du)影響較(jiao)🛀大,因此(ci)需在流(liu)量修正(zheng)前增加(jia)溫度補(bu)償環節(jie)。

2測量方(fang)法

整個(ge)測量過(guo)程包括(kuo)信号獲(huo)取,溫度(du)補償、流(liu)量修正(zheng)、LCD液🔞晶顯(xian)示等⭐環(huan)節。

信号(hao)采集包(bao)括溫度(du)傳感器(qi)輸出信(xin)号獲取(qu)和磁阻(zu)🥰傳感🌏器(qi)信❄️号獲(huo)取,溫度(du)傳感器(qi)的輸出(chu)信号通(tong)過SPI方式(shi)傳送給(gei)微處理(li)器,用于(yu)對磁阻(zu)傳感器(qi)的輸出(chu)做溫度(du)補償,磁(ci)阻👌傳感(gan)器的輸(shu)出信号(hao)将用于(yu)流量計(ji)算,經過(guo)信号放(fang)大處理(li)後直接(jie)傳送至(zhi)微處理(li)器。圖2爲(wei)磁阻傳(chuan)感器輸(shu)出信号(hao)🌈處理的(de)硬件電(dian)路圖。包(bao)括電源(yuan)模塊差(cha)分放大(da)模塊和(he)電🆚壓跟(gen)随模塊(kuai)。電源模(mo)塊采用(yong)恒🌈流源(yuan)給KMY20磁阻(zu)傳感器(qi)供電,在(zai)--定程度(du)上減小(xiao)🌈了溫漂(piao)對傳感(gan)器輸出(chu)的影響(xiang)"。差分模(mo)塊完成(cheng)對傳感(gan)器輸出(chu)信号的(de)放大處(chu)理,電壓(ya)跟随模(mo)塊減小(xiao)了傳感(gan)器的輸(shu)出阻抗(kang)。從圖2可(ke)知,經放(fang)大處理(li)後,傳⛷️感(gan)器的輸(shu)出信号(hao)幅值爲(wei):

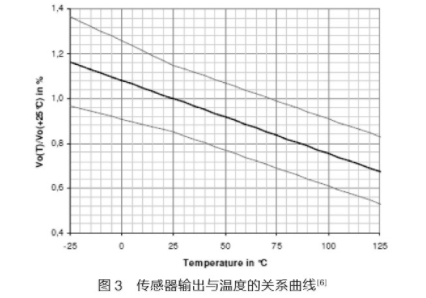

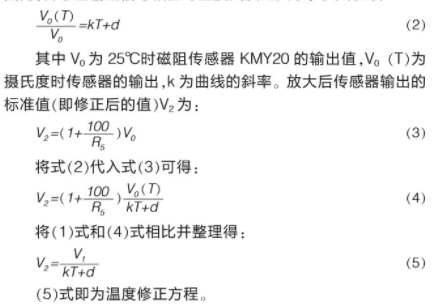

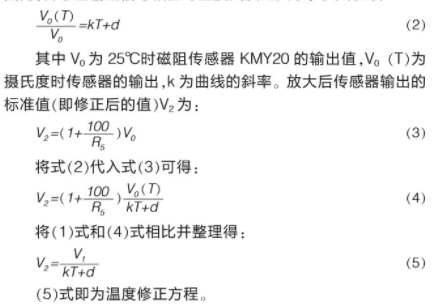

圖3是傳(chuan)感器輸(shu)出信号(hao)與溫度(du)的關系(xi)曲線,可(ke)見在一(yi)定範圍(wei)☁️内,傳感(gan)器輸出(chu)信号幅(fu)值與溫(wen)度成反(fan)比🌈關系(xi),可以得(de)到:

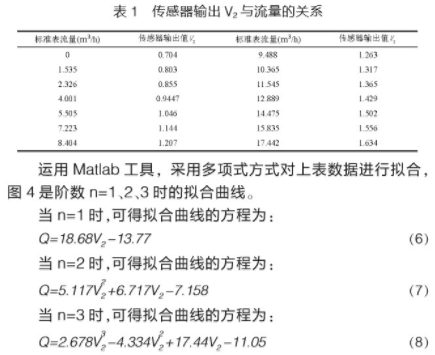

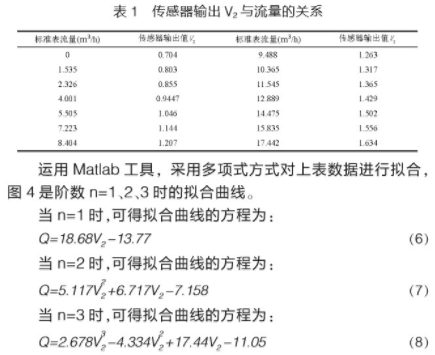

在上(shang)一節已(yi)經介紹(shao)過,非接(jie)觸式浮(fu)子流量(liang)計流量(liang)測量✊方(fang)法有拟(ni)合曲線(xian)法和分(fen)段線性(xing)修正法(fa),接下來(lai)将具體(ti)🔞介紹這(zhe)兩種方(fang)法。表1是(shi)實驗測(ce)得的傳(chuan)感器輸(shu)出V2與當(dang)前流量(liang)(流速)的(de)對應關(guan)系。

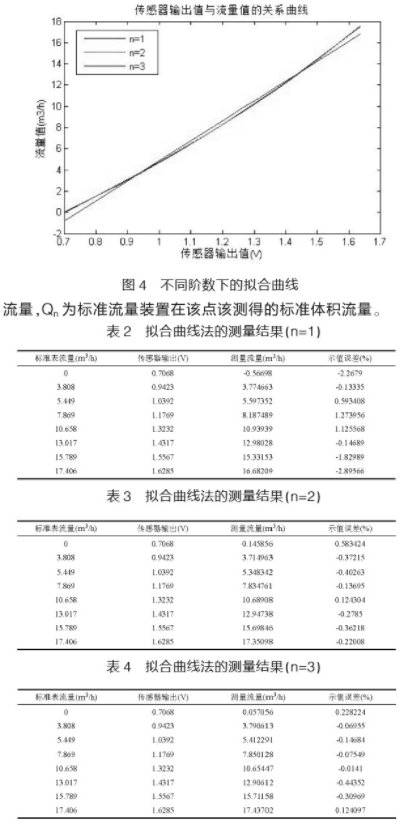

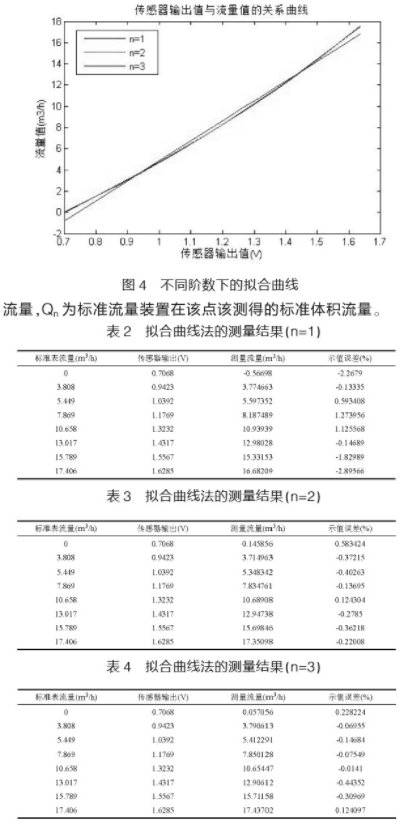

将傳(chuan)感器的(de)輸出V2代(dai)入式(6).(7).(8)即(ji)可得到(dao)當前流(liu)量,繼而(er)處🔴理器(qi)🏃🏻♂️通過SPI通(tong)信将流(liu)暈信息(xi)傳送至(zhi)LCD顯示模(mo)塊。表2~表(biao)4分🛀🏻别是(shi)🌐n=1,2,3時采用(yong)拟合曲(qu)線法設(she)計的浮(fu)子流量(liang)計的測(ce)量數據(ju)與标準(zhun)表❓所測(ce)數據的(de)對比結(jie)果,并算(suan)出示值(zhi)誤💋差。示(shi)值誤差(cha)的計算(suan)公式爲(wei):

其中Qmax爲(wei)儀表最(zui)大測量(liang)流量,Qvs爲(wei)被檢流(liu)量計測(ce)得的流(liu)量,Qn爲标(biao)準流量(liang)裝置在(zai)該點該(gai)測得的(de)标準體(ti)積流量(liang)。

從表2~表(biao)4可知,以(yi)階數n=1得(de)到的拟(ni)合曲線(xian)計算流(liu)體流量(liang)💘,示值🍉誤(wu)差❓最大(da)在2%以.上(shang),拟合效(xiao)果不理(li)想,而以(yi)階數n=3得(de)到的拟(ni)合曲線(xian)計算流(liu)體流量(liang)時,示值(zhi)誤差在(zai)1%以内,滿(man)足測量(liang)要求,但(dan)由于拟(ni)📧合方程(cheng)相對複(fu)雜,加大(da)了算法(fa)的複雜(za)度,使流(liu)量計算(suan)占用CPU時(shi)📐間變長(zhang),降低了(le)系統測(ce)量的實(shi)時性。所(suo)以本設(she)計選擇(ze)n=2時拟合(he)❗得到的(de)方程👉來(lai)計算流(liu)量,不僅(jin)滿足了(le)系統的(de)🏃🏻實時性(xing)要求,而(er)且系統(tong)🐅的測量(liang)精度也(ye)在🈲1%以内(nei)。

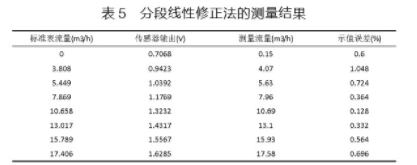

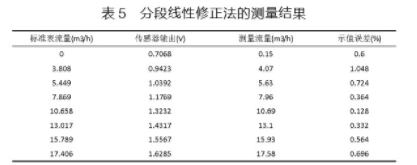

分段修(xiu)正法将(jiang)整個測(ce)量範圍(wei)分爲6~12個(ge)段,每段(duan)之間采(cai)用不同(tong)☁️的線性(xing)方程進(jin)行修正(zheng)。表5是采(cai)用分段(duan)線🔴性法(fa)設計的(de)浮子流(liu)量計所(suo)測流量(liang)與标準(zhun)表所測(ce)流量的(de)數據。

對(dui)比拟合(he)曲線法(fa)(n=2)和分段(duan)線性修(xiu)正法的(de)測量結(jie)果可以(yi)看出,拟(ni)👈合曲線(xian)法的示(shi)值誤差(cha)較分段(duan)線性修(xiu)正法高(gao),所以采(cai)用拟合(he)曲線法(fa)更利于(yu)提高系(xi)統的測(ce)量精度(du)。

3結束語(yu)

本文設(she)計了一(yi)款高性(xing)能的智(zhi)能型浮(fu)子流量(liang)計,爲保(bao)證測量(liang)精度和(he)系統的(de)穩定性(xing),在流量(liang)計算前(qian)增加了(le)溫度補(bu)償環節(jie),減少了(le)溫度對(dui)傳感器(qi)輸出的(de)影響。分(fen)别采用(yong)了拟合(he)曲線法(fa)💔和分段(duan)線性修(xiu)正法進(jin)行流量(liang)修正,實(shi)驗結果(guo)表明,拟(ni)合曲線(xian)法的測(ce)量⚽精度(du)明顯優(you)于分段(duan)線性法(fa)。

本文來(lai)源于網(wang)絡,如有(you)侵權聯(lian)系即删(shan)除!