|

|

|

|

聯系(xi)方式

|

| 電話(hua)(市場部): |

| (拓(tuo)展部): |

| 傳真(zhen): |

|

節假日商(shang)務聯系電(dian)話:

何經理(li): 劉經理: |

| 郵(you)編:211600 |

| 網址:/ |

| http://banyunshe.cc/ |

| E-mail:[email protected] |

| [email protected] |

|

地(di)址:江蘇省(sheng)金湖縣工(gong)業園區環(huan)城西

路269号(hao) |

|

|

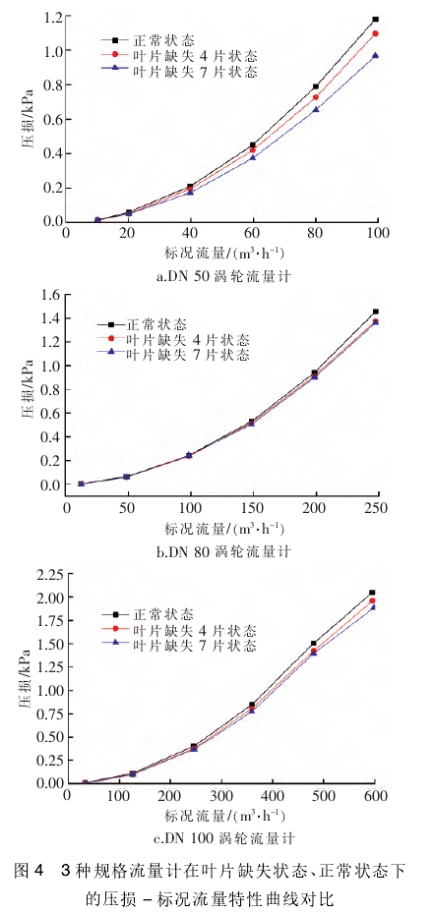

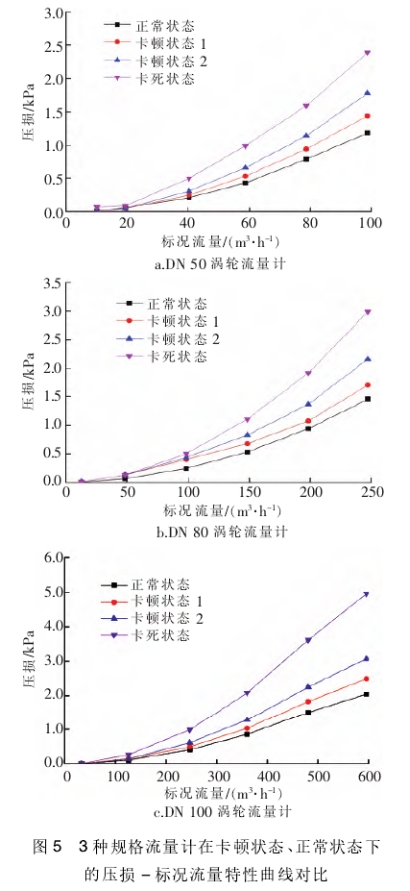

您現在的(de)位置 > 首頁(ye) > 行業新聞(wen) > 燃氣渦輪(lun)流量計壓(ya)損異常辨(bian)識實驗 |

|

|

時(shi)間:2023-3-7 08:28:07 |

|